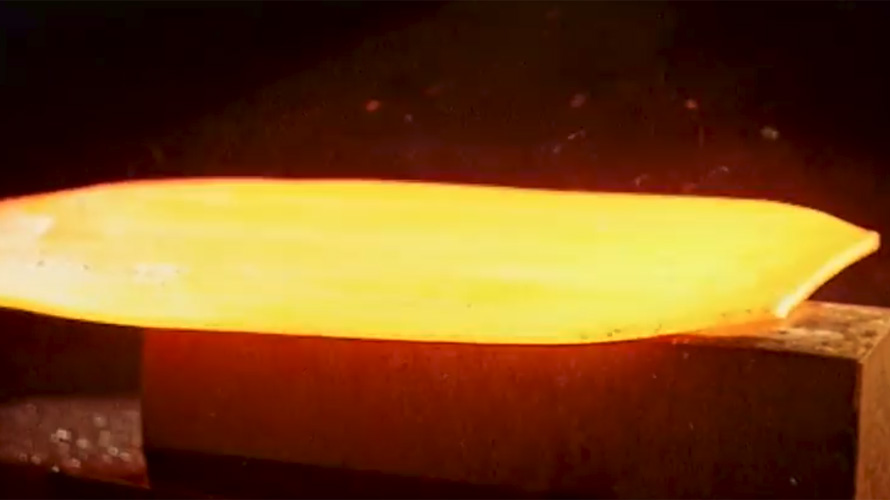

加熱炉で鉄の素材を熱します

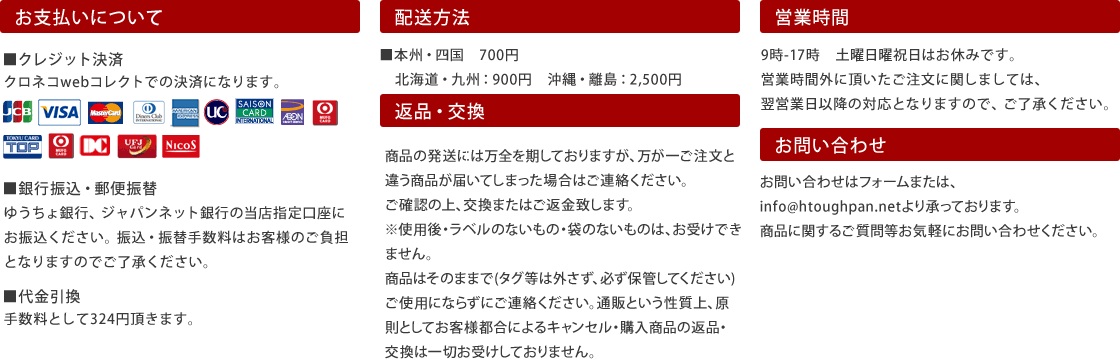

タークのフライパンは一本の鉄の棒から製造が始まります。

まずは炭の加熱炉にフライパンのもととなる棒状の鉄を真っ赤に熱します。

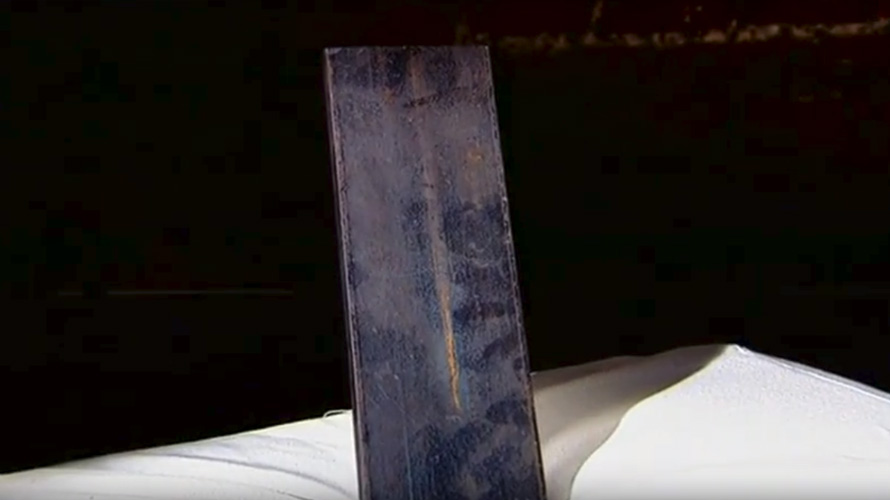

鍛造工程

十分に熱しられた素材を取り出し鍛造機へと場を移します。

鍛造機のエアーハンマーで熱処理された鉄をガンガン叩きフライパンの形にするために、本体部と柄の形状に大まかにします。

第一段階の鍛造工程は羽子板の様な形にします。

型を使わないので熟練の経験が必要な作業となります。

鍛造工程仕上げ

さらにフライパンに近い形状にするために違う鍛造機に移り、叩き伸ばし薄くしていきます。

クラッシックフライパンが約2.5mmなのでその厚さまで伸ばします。

第二工程の鍛造で鉄の棒がおたまじゃくし型の鉄板になりました。

プレスで型取り

円形に細いしっぽのようなおたまじゃくし状の薄く延ばした鉄板をプレス機にかけます。

プレス機の型に鉄板を乗せ足の起動ペダルを踏むと、上から何トンもの重さのプレス機が下がってきて鉄板を打ち切ります。

タークの形状が型取られ、寸法がでます。

プレス機でフライパンのふちを折り曲げ

プレス機でフライパンの形になったおたまじゃくし状の鉄板を再び炉で真っ赤に熱します。

これは板を平らな状態から、フライパンのふちや柄に角度をつける為に曲げる準備です。

熱しられた板を金型の上に置き、手動で上型を吊り上げ一気に落としプレスします。

すると熱しられた鉄板は滑らかなアールが付きフライパンの形へ徐々に近づいていきます。

フライパンの裏も平らになるように手動プレス機で上から叩きます。

柄の角度を出すためげんのうで叩き角度を整えます。

バリを落とす。

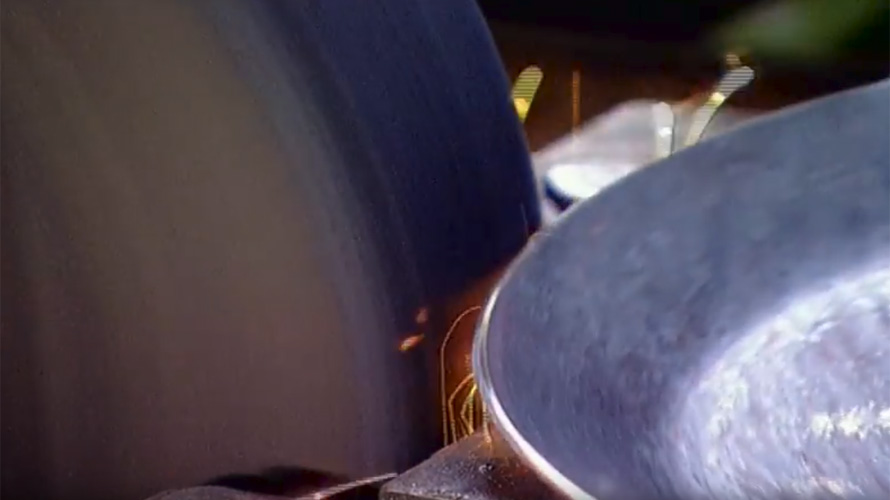

フライパンの周りのバリを大型グラインダーで削って落とします。

ここまで全て手作業、手がこんでおります。

錆防止剤を塗ります。

一枚一枚出来上がったフライパンに錆止めを塗り、 タークのシールを貼って完成します。